<br />

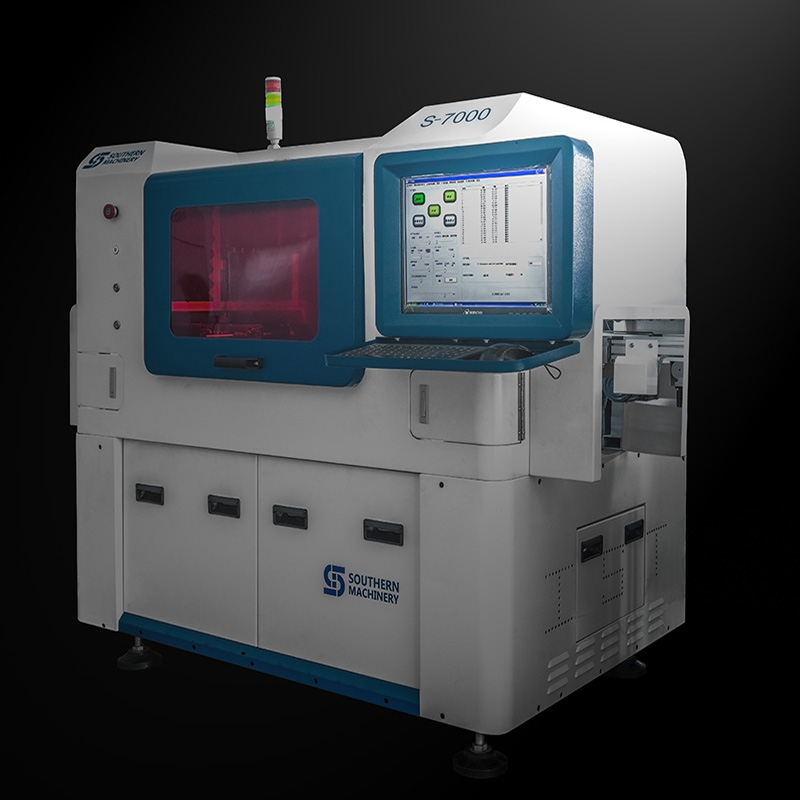

Plus de photos s'il vous plaît cliquez sur SMT THT Albums

À la recherche d'un modèle de machine 3D, veuillez cliquer sur SMT Machine 3D Drawing

À la recherche du catalogue de machines SMT, veuillez cliquer sur le catalogue de machines SMT

Appelez pour discuter de la machine SMT, veuillez cliquer sur WhatsApp SMT

Envoyez un e-mail au spécialiste SMT, veuillez cliquer sur Spécialiste SMT

<br />

Conception pour la fabrication

<br /> <br />

R : Présentation

Ce manuel donne un aperçu des exigences relatives à la conception pour la fabrication (DFM) et la fiabilité des cartes multicouches rigides.

La fabricabilité est la pratique consistant à concevoir des produits de cartes de circuits imprimés qui répondent non seulement aux capacités du processus de fabrication d'assemblage du client, mais également aux capacités du processus de fabrication de la carte. Certains des avantages de la conception pour la fabricabilité sont :

Meilleure qualité

Délais réduits

Réduction des coûts de main-d'œuvre et de matériel

Meilleurs rendements au premier passage

Impact environnemental minimisé

Pour obtenir ces avantages, ce manuel a été développé pour permettre à un concepteur de cartes de circuits imprimés de comprendre les principaux facteurs de coût relatifs à la fabrication de cartes nues. Les inducteurs de coût sont :

Stratifié brut - à la fois l'utilisation des panneaux et la sélection des matériaux

Facteurs de complexité (composant/technologie de conception)

Nombre total de trous

Exigences d'or

Exigences relatives au masque de soudure

Paramètres de test électrique

Rendement

Impact environnemental minimiséSélection des matières premières

Sélection des matériaux et utilisation des panneaux

Objectif

Cette section communique des directives pour la sélection de matériaux pour les panneaux multicouches qui non seulement répondent aux caractéristiques de performance du client, mais minimisent également les problèmes de fabrication tels que l'arc et la torsion et le mauvais repérage.

Le stratifié brut est le composant de coût le plus important d'un panneau multicouche. L'optimisation de sa construction autour de matériaux de base standard et l'utilisation maximale des matériaux en fonction de la surface utilisable disponible sur les tailles de panneaux standard peuvent avoir un impact positif significatif sur les prix et les livraisons des panneaux multicouches.

Lors de la spécification de l'épaisseur diélectrique, comme cela est requis pour des raisons d'impédance par exemple, cette dimension doit être sélectionnée parmi les stratifiés de base ou l'épaisseur du préimprégné disponibles auprès de Merix. La page B-3 de ce manuel répertorie les matériaux multicouches dont l'épaisseur varie de 0,005" à 0,042". Certaines applications à faible consommation d'énergie et la densification continue des circuits des cartes multicouches rendent nécessaire la disponibilité de stratifiés minces de 0,004 po ou moins. Ces stratifiés fins (également appelés ultrafins) ne sont disponibles qu'avec un seul pli de tissu de verre.

L'exigence de matériaux alternatifs ne doit pas décourager le concepteur de générer des demandes. Souvent, des options alternatives et rentables peuvent être fournies en conjonction avec les efforts continus d'ingénierie de développement chez Merix.

Merix Corporation s'engage dans une fabrication respectueuse de l'environnement (ECM) et encourage ses clients à utiliser des conceptions et des processus qui génèrent moins de gaspillage dans la mesure du possible. À titre d'exemple, l'utilisation du poids de cuivre le plus léger (0,5 once) entraîne le moins d'utilisation de produits chimiques et de génération de sous-produits de déchets. Le choix du masque de soudure affecte la quantité et la toxicité du solvant utilisé et émis. Le choix de l'anti-ternissement au lieu du nivellement de la soudure à l'air chaud (HASL) réduit l'utilisation de plomb et les émissions provenant du flux et de l'huile de fusion. Les processus ECM sont indiqués dans ce manuel par le symbole ‡.

Propriétés matérielles

CONSTRUCTION DE NOYAU

FR-4, résine époxy renforcée de verre E*, bifonctionnelle ou tétrafonctionnelle.

Megtron , renforcé de verre E*, résine époxy/oxyde de polyphénylène.

PROPRIÉTÉS MATÉRIELLES | VALEURS | |

FR-4 | Megtron | |

ÉLECTRIQUE | ||

Constante diélectrique @ 1 Mhz | 4,3 – 4,9** | 3,5 – 4,2** |

Facteur de dissipation @ 1 Mhz | .017-.021** | .010-.015** |

Rigidité diélectrique V/mi | 750 | 1100 |

Résistance de surface Ω | 1012 | 1010 |

Résistivité volumique Ω cm | 1013 | 1012 |

| ||

THERMIQUE | ||

Température de transition vitreuse (°C) | 140 | 180 |

Expansion de l'axe Z % (1) | 5.5 | 4.5 |

PHYSIQUE | ||

CTE X/Y PPM | 16/16 | 13/13 |

% d'absorption d'humidité | 0,05 – 0,10 | 0,80 |

Inflammabilité – UL | VO | VO |

* Voir la section préimprégnée suivante pour les styles de verre

** Valeurs directement liées au rapport verre/résine.

(1) Il s'agit de l'expansion sur l'axe Z du matériau de résine de 25∞C à 275∞C. Pour réf., l'expansion de l'axe Z du cuivre est de 0,5 %.

Matériau de base et épaisseur du FR-4

Ce qui précède est une liste des matériaux FR-4 les plus couramment utilisés pour les cartes multicouches. L'épaisseur des matériaux GETEK® et Megtron est similaire. D'autres matériaux de noyau et épaisseurs de cuivre sont disponibles. Contactez Merix Application Engineer ou Account Manager pour des données spécifiques.

Désignation et épaisseur du préimprégné FR-4

Le préimprégné ou "B-Stage" est le matériau de liaison utilisé lors de la construction des panneaux multicouches. Merix utilise actuellement cinq types de préimprégnés avec les styles de verre 106, 1080, 2116, 1500 et 7628.

Les propriétés du préimprégné (après durcissement complet) sont identiques à celles indiquées pour les matériaux de base à la page B-2.

En raison de diverses limitations quant au nombre de couches et/ou de types de préimprégnés pouvant être utilisés entre les couches d'un panneau, des applications spécifiques doivent être discutées avec Merix Application Engineering.

Épaisseurs de GETEK® et les préimprégnés Megtron sont similaires. Contactez Merix Application Engineer ou Account Manager pour des données spécifiques.

Revêtement en cuivre pour les matériaux

Type : Cuivre électrodéposé, côté tambour vers l'extérieur, allongement à haute température.

Le matériau FR-4 plaqué de cuivre est classiquement spécifié par son poids en onces par pied2.

Épaisseur nominale : 0,25 oz. = 0,0035" (8,75 μm) ‡

0,5 oz. = 0,007" (17,5 μm)

1,0 oz = 0,0014" (35 μm)

2,0 oz = 0,0028" (70 μm)

Si la capacité de charge actuelle le permet, la spécification de 0,5 once de cuivre doit être

considéré dans tous les cas.* Les avantages sont :

Réduction de la variation dimensionnelle des éléments gravés.

Impédance plus élevée pour une largeur de ligne donnée, moins de variation d'impédance.

Épaisseur diélectrique plus mince pour une impédance donnée, résultant en une carte plus mince.

Réduction de 50 % de la production de déchets de cuivre et de l'effort de recyclage. Impact environnemental réduit‡.

* Les couches externes seront galvanisées avec du cuivre supplémentaire jusqu'à une épaisseur totale de 0,0014 po (1 oz) minimum.

Résistivité du cuivre

Avec des conceptions de lignes plus fines, la résistance répartie du cuivre devient de plus en plus importante. La formule de calcul de la résistivité dans les traces de cuivre est donnée par l'équation suivante :

R = (0,679 X 10-6 ohm/pouce) /(largeur X épaisseur pouces X Longueur)

Exemple : Dans les conceptions à lignes fines, en utilisant 0,5 oz. cuivre, une trace de 0,005", 5 pouces de long, la résistivité sera :

(.679 X 10-6) / ((5 X 0,7 X 106)) X 5 = 0,97 Ω

Capacité de charge actuelle du cuivre

Les graphiques sont fournis pour référencer la capacité de transport de courant pour les couches internes pour une épaisseur de cuivre commune et diverses élévations de température au-dessus de la température ambiante. La capacité de charge actuelle des couches externes est d'environ 2 fois celle donnée pour les couches internes.

Pour des données détaillées sur les largeurs de ligne et les exigences d'espacement, voir IPC-D-275 ou MIL-STD-275.

Tailles des panneaux et surface utilisable

Il existe trois tailles de panneau préférées, 16 x 18 pouces, 18 x 24 pouces et 21 x 24 pouces. Une plus grande taille de panneau fournit le coût le plus efficace par unité de surface traitée. D'autres tailles de panneaux sont disponibles pour des applications spéciales.

Remarque : Traitement de GETEK ® le matériel est actuellement limité à une taille de panneau de 18 x 24 pouces.

L'utilisation la plus efficace des matériaux sera obtenue avec des planches ou des ensembles de planches dont le contour fini s'adapte aussi efficacement que possible à la surface utilisable du panneau‡ (voir page B-9). Les coupons de test client doivent se trouver dans la zone utilisable.

Si le panneau entier est expédié au client, celui-ci peut négocier pour avoir des trous de positionnement et/ou des languettes de séparation pour l'insertion ou l'équipement de montage en surface situés à l'extérieur de la zone utilisable. Ceci est généralement accompli via le processus de routage par tabulation (voir page C-22).

L'utilisation du matériau peut être augmentée en utilisant le processus de notation. Ce processus place des rainures sur les côtés opposés du panneau entre les planches dans le but de casser les planches du panneau. Étant donné que les planches peuvent être « butées » les unes contre les autres, éliminant ainsi l'espace pour les chemins de routage, davantage de planches peuvent être placées sur le panneau. Ce procédé permet également d'expédier l'ensemble du panneau au client (voir page C-23).

Diagrammes de surface utilisable multicouche

Recommandation de superposition multicouche

À moins que la conception du client n'en décide autrement, la stratification de feuille est la méthode de choix assignée par Merix. Il s'agit du processus de fabrication le plus rentable et minimise les risques d'arc et de torsion.

Exemple de feuille de laminage (4 couches)

Lay-up multicouche

Concevez des cartes multicouches avec un nombre pair de couches.

Si vous spécifiez l'épaisseur diélectrique, comme cela peut être nécessaire pour des raisons d'impédance par exemple, les dimensions doivent être choisies parmi les épaisseurs de noyau ou de préimprégné disponibles auprès de Merix (voir pages B-3 et B-4).

Les épaisseurs diélectriques constituées de préimprégnés dépendent du type ou de la combinaison de différents types de ces matériaux. Merix vous conseillera sur la combinaison de préimprégnés appropriée et sur les dimensions et tolérances réalisables.

Il est avantageux de discuter des exigences diélectriques spéciales avec Merix lors de la phase de conception, si possible. Cela laissera du temps pour l'approvisionnement en matériel si nécessaire. En outre, les problèmes de fabrication peuvent être résolus tant qu'il existe encore une possibilité d'apporter des modifications.

Remarque : L'épaisseur n'est pas le seul indicateur du coût des matériaux. D'autres facteurs, tels que le nombre de plis utilisés, le type de matériau, la tolérance d'épaisseur ou la demande pour ce matériau peuvent influencer le coût. Si aucune épaisseur diélectrique spécifique n'est requise, il est préférable de laisser Merix faire le choix du matériau. Les matériaux qui répondent aux normes de l'industrie, sont les moins chers et permettent d'utiliser les méthodes de fabrication les plus efficaces.

3. Le maintien d'un lay-up équilibré par rapport à la médiane de l'axe Z de la planche assurera un arc et une torsion minimum. Ce solde comprend les éléments suivants :

Épaisseur diélectrique de la couche

Épaisseur de cuivre des couches et sa distribution

Emplacement des couches de circuit et de plan

Un nombre plus élevé de couches signifie normalement une augmentation du nombre de couches planes. Les plans doivent être équilibrés autour de la ligne médiane de l'axe Z du lay-up et idéalement situés à l'intérieur de la planche.

Si les règles de conception multicouches acceptées sont respectées, les planches respecteront une spécification d'arc et de torsion maximale autorisée de 0,010 pouce par pouce (1%) ou mieux.

4. Circuit de la couche externe

La zone de circuit et la répartition entre l'avant et l'arrière de la carte doivent être équilibrées aussi étroitement que possible.

Le vol de placage de faible densité de motif de la zone plane externe doit être envisagé.

5. Tolérance d'épaisseur

Lorsque l'épaisseur globale d'un panneau multicouche augmente, la tolérance d'épaisseur doit également augmenter. Une bonne règle est de spécifier une tolérance de +/- 10% de l'épaisseur totale.

Indiquez toujours où la mesure d'épaisseur doit être prise. Exemples : verre à verre au niveau des rails de guidage, sur des contacts en or, sur un masque de soudure, etc.

Lors du calcul de l'épaisseur potentielle du panneau, il faut tenir compte de certaines caractéristiques de conception. Un exemple serait : les couches planes ont-elles été retirées sous les contacts en or ? Dans ce cas, n'ajoutez pas l'épaisseur de cuivre des plans à l'épaisseur de la carte, si elle est mesurée entre les contacts.

REMARQUE : La contribution de l'épaisseur de cuivre des couches de signal et de plan à l'épaisseur de la carte dépend de la largeur et de la densité des lignes de signal et de la zone ouverte des plans. Une ligne isolée de 0,006 pouce peut s'encastrer totalement dans le préimprégné et n'apporter aucune contribution à l'épaisseur du panneau. Discutez avec Merix si l'épaisseur globale est d'une importance primordiale. La tolérance d'épaisseur globale nécessaire est principalement basée sur les données statistiques de mesure des matériaux. Le ± 10 % est une recommandation générale. En fonction de la structure multicouche et des matériaux utilisés, une tolérance plus étroite est souvent réalisable. Une telle exigence doit être discutée avec Merix pour une orientation appropriée.

Dessin de fabrication

Le concepteur doit spécifier les caractéristiques critiques de la conception, c'est-à-dire l'épaisseur de la carte finie, l'espacement diélectrique minimal, le nombre de couches et toute caractéristique de performance électrique critique pour la fabrication de la carte, c'est-à-dire les exigences d'impédance sur le dessin de fabrication. Le fabricant doit disposer de la latitude maximale autorisée par la conception.

CLASSIFICATION DES FACTEURS DE COMPLEXITÉ

Objectif

Communiquer des règles et des lignes directrices pour la conception de cartes de circuits imprimés à haute densité à l'aide de la «matrice des facteurs de complexité» afin d'assurer une fabricabilité optimale.

La « matrice des facteurs de complexité » permet aux concepteurs de cartes de circuits imprimés d'évaluer l'impact des principales caractéristiques d'une carte sur la fabrication. En comprenant la matrice et les règles et directives, on peut améliorer le rendement du conseil, ce qui a finalement un impact sur la qualité, la livraison, le prix et l'impact environnemental.

Ces paramètres sont préférés par Merix. D'autres peuvent être envisagés, mais peuvent entraîner un rendement inférieur et des prix des panneaux plus élevés.

Introduction

Toutes les nouvelles pièces seront examinées par rapport aux capacités de fabrication indiquées, soit la première fois qu'elles sont construites, soit chaque fois qu'une modification est apportée au numéro de pièce.

Le groupe Support technique/Ingénierie d'application évalue les caractéristiques de conception clés pour déterminer le niveau de complexité d'une conception de carte donnée.

La « matrice des facteurs de complexité » a été développée pour être utilisée comme outil de classification des pièces. La matrice est structurée avec les caractéristiques du panneau situées en bas à gauche, les zones de fabrication impactées en haut et les tolérances autorisées pour ces caractéristiques sont situées en bas à droite.

En utilisant la matrice, on peut faire une première évaluation de l'impact des caractéristiques d'une conception sur les zones de fabrication, et finalement sur le prix du circuit imprimé.

Voici les définitions des quatre principaux niveaux de complexité.

Niveaux de productivité des cartes

Ces niveaux reflètent des augmentations progressives de la sophistication de la conception, de l'outillage, des matériaux et du traitement et, par conséquent, des augmentations progressives des coûts de fabrication. Ces niveaux sont :

Classe 1 Complexité de conception générale. Composants généralement placés sur une grille de 0,100". Largeur et espacement de trace conçus de 0,007 pouce ou plus.

Classe 2 Complexité de conception modérée ou standard. Composants placés sur une grille de 0,050 pouce. Maximum de deux traces entre les plages IC. Largeur et espacement de trace conçus de 0,005 à 0,006 pouce.

Classe 3 Complexité de conception élevée (patins de montage en surface d'un pas de 0,020 pouce). Composants placés sur une grille de 0,050 pouce, avec des traces et un espacement de 0,003 à 0,004 pouce. Cette classe peut nécessiter une manipulation spéciale ou des contrôles de processus.

Classe 4 Ces pièces sont en dehors de notre capacité de fabrication déclarée. Un devis et un engagement pour la production sont fournis, une fois que les ressources d'ingénierie dédiées sont responsables de la construction de cette pièce. L'intention est de gérer les pièces qui sont à la pointe de notre capacité de fabrication grâce à une série progressive de versions. Au fur et à mesure que nous acquérons de l'expérience, l'objectif final est une version pour les constructions en volume avec des rendements prévisibles et la garantie que les besoins des clients et les engagements de Merix peuvent être respectés.

Matrice des facteurs de complexité

juin 1999

Clé:

DCI —— Couche intérieure PLA —— Placage GE —— Supérieur ou égal à

DRI —— Forage SM —— Soldermask LT —— Moins de

LAM —– ML Laminage FIN —— Finition (profilage) LE —– Inférieur ou égal à

OUT —– Couche extérieure GT —— Supérieur à EQ —– Égal à

Remarque : Toutes les dimensions sont en pouces TRACE ET ESPACE LARGEUR (suite)

DES LIGNES DIRECTRICES

Construction de tampon préférée pour la technologie de montage en surface de classe 2 6/6

Les recommandations pour une trace à travers des pastilles centrées de 0,050 pouce sont les suivantes :

Diamètre du tampon 0,031 pouce

Légende du trou 0,018 + 0,000/-0,018 pouce ; diamètre de perçage préféré 0,018 pouce

Largeur de trace 0,006 pouce/largeur d'espace 0,006 pouce

Ces conceptions nécessitent une construction en feuille de cuivre de couche externe de 0,5‡ once pour les multicouches. Le masque de soudure sur le cuivre nu est préféré. Voir Contraintes page C-8.

Figure 2 CONSTRUCTION DE PATINS PRÉFÉRÉE POUR LA TECHNOLOGIE 6/6

TRACE ET LARGEUR D'ESPACE (suite)

DES LIGNES DIRECTRICES

Construction de tampon préférée pour la technologie de montage en surface de classe 3 5/5

Les recommandations pour deux traces entre des pastilles centrées de 0,050 pouce sont les suivantes :

Diamètre du tampon 0,025 pouce

Légende du trou 0,016 +0,000/-0,016 pouce ; le diamètre de perçage préféré est de 0,0145 pouce

Largeur de trace 0,005 pouce/largeur d'espace 0,005 pouce.

Ces conceptions nécessitent une construction en feuille de cuivre de couche externe de 0,5‡ once pour les multicouches. Le masque de soudure sur le cuivre nu est préféré. Voir Contraintes page C-8.

Figure 3 CONSTRUCTION DE PLATINE PRÉFÉRÉE POUR LA TECHNOLOGIE 5/5

TRACE ET LARGEUR D'ESPACE (suite)

DES LIGNES DIRECTRICES

Construction de tampon préférée pour la technologie de montage en surface de classe 3 4/4

Les recommandations pour trois traces entre des pastilles centrées de 0,050 pouce sont les suivantes :

Diamètre du tampon 0,022 pouce

Légende du trou 0,012 + 0,000/-0,012 pouce ; diamètre de perçage préféré 0,012 pouce

Largeur de trace 0,004 pouce/largeur d'espace 0,004 pouce

Ces conceptions nécessitent une construction en cuivre de couche externe et de couche interne de 0,5‡ once pour les multicouches. Le masque de soudure sur le cuivre nu est préférable. Voir Contraintes page C-8.

Figure 4

CONSTRUCTION DE PATINS PRÉFÉRÉE POUR LA TECHNOLOGIE 4/4

TRACE ET LARGEUR D'ESPACE (suite)

CONTRAINTES

La largeur de la trace change principalement en raison des pertes prévisibles pendant le processus de gravure. Le schéma ci-dessous montre une vue en coupe transversale de la trace des couches interne et externe après gravure.

Pendant le processus de gravure, le décapant, en raison des forces d'impact, élimine le cuivre vers le bas et latéralement. La réserve de gravure à l'étain dans le cas des couches externes et la réserve de gravure à film sec dans les couches internes établissent la largeur de ligne d'origine, mais ne peuvent pas éviter une éventuelle contre-dépouille de cette limite. Pour la couche externe, grâce au cuivre électrodéposé supplémentaire, le rapport efficace de la gravure verticale par rapport à la gravure latérale est d'environ 1:1. Pour les couches internes, le rapport de gravure est d'environ 2:1. Cela conduit à tracer des profils comme indiqué dans les schémas ci-dessous.

Le poids de la gaine de cuivre est le facteur le plus important dans le contrôle de la largeur de trace. L'utilisation d'un placage de cuivre de 0,5 once‡ réduit l'épaisseur totale de cuivre gravée et réduit ainsi la gravure latérale.

La largeur de la trace est principalement contrôlée par la largeur de la trace tracée sur l'illustration. Le processus de gravure ne provoque pas de changement significatif de la largeur de la ligne de base (pied de ligne). Le haut de gamme est cependant réduit. Ceci est important pour les caractéristiques de performance électrique, telles que l'impédance, car cela réduit la section transversale et la largeur effective (moyenne) de la ligne (voir page suivante).

Facteur de gravure

Au fur et à mesure que le cuivre attaque dans le sens vertical, l'attaque latérale réduira le haut de la trace comme indiqué ci-dessous (A). La dimension nominale du pied de trace (B) restera représentative de la largeur de trace tracée.

Remarque : Aux fins du calcul de la moyenne, les géométries de la ligne sont considérées comme trapézoïdales.

À mesure que la largeur et l'espacement des traces diminuent, en particulier en dessous du seuil de 0,005/0,005 pouce, il devient essentiel d'utiliser 0,5 oz de cuivre ‡. Non seulement un cuivre plus épais augmentera la tolérance et la variation de la largeur de trace, mais augmentera également les inquiétudes concernant le dégagement de tout le cuivre entre des espaces très proches.

Tolérance de trou fini plaqué

La tolérance du trou plaqué fini comme spécifié sur le dessin.

RÈGLES POUR ÉVITER LA CLASSE 4 :

Pas plus serré que +/- 0,002 pouce sur la taille du trou plaqué fini (facteur de complexité 3). La taille et la tolérance des trous finis deviennent un problème lorsque la technologie mixte (conceptions avec technologie de montage en surface et de trou traversant) est utilisée sur les cartes nivelées par air chaud. Les trous qui sont percés avec moins d'un foret de 0,024 pouce peuvent se boucher avec de la soudure.

CONTRAINTES

Capacité de contrôler les tolérances d'additifs se produisant dans le perçage, le cuivrage et le nivellement de la soudure à l'air chaud.

TOLÉRANCES DE DIAMÈTRE DE TROU FINI NON PLAQUÉ

Tolérance de taille de fente percée non plaquée

Une caractéristique de fente est formée pendant le processus de forage. Une série de trous superposés sont percés de manière à produire une fente de longueur et de largeur variables. Ces techniques sont applicables aux opérations de forage primaire ou secondaire. La longueur de la fente est contrôlée par le programme CN et la largeur de la fente est établie par le diamètre du foret.

Tolérances pour la longueur et la largeur de la fente

Tolérance de position

Tous les trous forés à la séquence primaire seront à moins de 0,006 pouce de la position diamétrale vraie. La tolérance d'emplacement de trou pour les trous forés lors d'une opération de forage secondaire est de 0,014 pouce de position vraie référencée à partir d'une référence de trou primaire.

CONTRAINTES

Le perçage secondaire à travers les caractéristiques de la surface plaquée produit des bavures et entraîne un travail de finition à la main excessif.

Diamètre de forage minimum et maximum

Le diamètre de perçage minimum est le plus petit diamètre de perçage spécifié ou sélectionné en fonction des exigences du client. Les dépenses associées au perçage peuvent être le deuxième élément de coût le plus important d'une carte de circuit imprimé. Le nombre de coups de forage, la hauteur de la pile et le nombre de forets différents sélectionnés sont des éléments essentiels du forage. Le nombre de planches pouvant être percées dans une configuration (hauteur de la pile) est déterminé par le diamètre de perçage minimum, les tolérances d'enregistrement et l'épaisseur de la planche.

RÈGLES POUR ÉVITER LA CLASSE 4 :

Foret d'un diamètre d'au moins 0,008 pouce (pour une tolérance de trou plaqué fini de + 0,000 à 0,008 pouce *). Le rapport hauteur/largeur doit être pris en considération lors de la sélection de la taille de perçage minimale. Voir page C19.

La taille maximale du trou est de 0,266 pouce. Les trous de 0,153 ou plus nécessitent un forage pilote.

CONTRAINTES

Le diamètre de forage minimum est déterminé par notre capacité de placage. Voir Rapport d'aspect Page C-19.

* Les vias d'un diamètre de forage <0,021 resteront probablement bouchés après HASL. Pas de tolérance négative spécifiée.

Sélection de perçage

Les tailles de forets disponibles sont listées ci-dessous. Pour les trous plaqués de cuivre et nivelés à l'air chaud, une taille de foret sera choisie qui est de 0,005 pouce à 0,006 pouce plus grande que la taille nominale spécifiée du trou fini. Pour les trous qui ne recevront qu'un placage de cuivre et un revêtement organique, et aucune soudure nivelée à l'air chaud, une taille de foret sera choisie qui est de 0,003 à 0,004 pouce plus grande que la taille nominale spécifiée du trou fini.

Bague annulaire

La différence entre le diamètre du foret et le diamètre de la plaquette de circuit correspondante, tel que mesuré sur la maquette principale, divisée par 2.

RÈGLES POUR ÉVITER LA CLASSE 4 :

Les pastilles sur toutes les illustrations de circuits doivent être de 0,008 (2 x 0,004) pouce plus grandes que le trou percé pour garantir un anneau annulaire d'au moins 0,001 pouce sur le produit fini. Dans ce cas, la paroi du trou percé sera tangente au bord de la pastille de circuit. Voir schéma ci-dessous. Le placage dans la paroi du trou (généralement 0,001 pouce) sera inclus dans la mesure du produit fini. Toute exigence de bague annulaire spécifiée comme plus grande ou excluant le placage dans la paroi du trou nécessitera une pastille de circuit plus grande et/ou une taille de foret plus petite.

CONTRAINTES

Stabilité du matériau pendant le traitement, en particulier la stratification multicouche, la stabilité de l'outil photo et la précision du perçage.

Coussinets en forme de larme

Ce processus est conçu pour fournir du métal supplémentaire à la jonction critique d'un tampon et d'une piste. Lorsqu'une commande est forée et qu'un mauvais enregistrement se produit, il a été émis l'hypothèse qu'un problème de fiabilité à long terme peut survenir si le mauvais enregistrement se produit à la jonction du tampon et de la trace. L'ajout de métal à cet endroit permet de s'assurer qu'une connexion adéquate est établie et maintenue.

Le processus de déchirure consiste à ajouter des pastilles secondaires à la jonction d'une pastille existante (primaire) et d'un circuit. Ces coussinets secondaires sont plus petits de 0,002 pouce que les coussinets primaires, et le centre est placé à 0,003 pouce du centre du coussinet principal.

Ce processus d'outillage est réalisé en utilisant les normes IPC pour le déchirement et s'est avéré très fiable et efficace.

ILLUSTRATION DE LA LARME

Coussinet de dédouanement

Sur les plans de masse et d'alimentation, les plots de dégagement sont les zones de la couche interne sans cuivre entourant les diamètres des trous finis. Il est calculé en mesurant la différence entre le diamètre du foret spécifié et le diamètre du tampon de dégagement correspondant, tel que mesuré sur le dessin-modèle principal et en divisant par 2.

RÈGLES POUR ÉVITER LA CLASSE 4 :

Pour assurer un dégagement minimum de 0,005 pouce entre le trou métallisé et le bord du tampon de dégagement, un tampon de dégagement de 0,020 (2 x 0,010) pouce plus grand que le trou percé doit être fourni sur l'illustration. Veuillez vous référer à la norme de conception IPC-D-949 pour les cartes imprimées multicouches rigides pour plus de détails.

Si la conception de la couche plane laisse des bandes de cuivre entre les plots de dégagement, un minimum de 0,004 pouce est requis entre les plots de dégagement pour éviter de provoquer des courts-circuits dus au soulèvement et au redéposition de la résistance. (Encore une fois mesuré sur l'illustration principale tracée.)

CONTRAINTES

Stabilité du matériau pendant le traitement, c'est-à-dire stratification multicouche ; stabilité de l'outil photo ; et précision de perçage.

Tente de trous non plaqués

Pour une meilleure précision de localisation des trous non métallisés, il est préférable de les percer lors de la configuration initiale de perçage des trous traversants métallisés. Afin d'éviter le placage de réserve de gravure dans ces trous, il est nécessaire que les trous non plaqués soient recouverts d'un film sec pendant le processus d'imagerie de la couche externe, chevauchant le bord du trou sur un minimum de 0,005 pouce. Avant le processus de gravure, cette tente est retirée. Cela permet l'élimination du cuivre des parois du trou pendant le processus de gravure qui en résulte. Le concepteur doit suivre ces directives :

Diamètre maximum du trou à installer = 0,200 pouce

Chevauchement minimum requis autour du trou non plaqué = rayon de 0,005 pouce plus grand que le trou.

Résumé des relations entre les trous et les pastilles

La relation entre la taille du trou fini et les tailles des pastilles utilisées dans une conception est essentielle à la fabricabilité et à la fiabilité d'une carte de circuit imprimé. Pour aider à comprendre cette relation, un résumé des informations est présenté sur les pages précédentes ci-dessous.

RÈGLES POUR ÉVITER LA CLASSE 4 :

Pas de pastilles de circuit avec un anneau annulaire de moins de 0,004 pouce (0,008 pouce de plus que le diamètre du foret) à moins que la cassure de la pastille ne soit autorisée. Si moins de 0,005 pouce d'anneau annulaire est requis, des tampons lâchés sont recommandés.

Pas de tampons de dégagement sur les couches planes avec un anneau annulaire de moins de 0,010 pouce (0,020 pouce de plus que le diamètre du foret).

LIGNES DIRECTRICES : (Voir l'illustration ci-dessous)

La taille du foret pour les trous métallisés est supérieure de 0,005 pouce à 0,006 pouce à la taille nominale spécifiée du trou fini. Cela dépend des tailles de forets disponibles. La taille du foret pour les trous non métallisés est la taille la plus proche possible de la taille nominale du trou fini spécifié. Cela dépend des tailles de forets disponibles.

Pour éviter l'éclatement, les pastilles de circuit doivent être supérieures de 0,008 pouce à la taille du foret (cela équivaut à 0,014 pouce de plus que la taille nominale spécifiée du trou fini). Pour maintenir un espace diélectrique minimum de 0,005 pouce entre la paroi du trou et le bord d'un dégagement de couche plane, les patins de dégagement doivent être supérieurs de 0,020 pouce au diamètre du foret (cela équivaut à 0,026 pouce de plus que la taille nominale spécifiée du trou fini pour les trous métallisés ).

Épaisseur du panneau fini

L'épaisseur maximale du panneau fini mesurée cuivre à cuivre. Cette mesure est essentielle pour le fabricant car elle affecte le rapport d'aspect, les hauteurs des piles de perçage et de profilage et les limites fixes de l'équipement de traitement. Pour plus d'informations, veuillez consulter la section Matériaux.

DES LIGNES DIRECTRICES:

L'épaisseur globale de la carte, y compris le masque de soudure, doit être comprise entre 0,020 pouce et 0,270 pouce.

CONTRAINTES

Supports de placage, paniers autocatalytiques, indice d'inflammabilité UL, épurateurs de couches externes, laminateurs. Les planches de moins de 0,052 pouce nécessitent une manipulation et un traitement spéciaux lors de l'opération de nivellement à l'air chaud, ce qui affecte négativement la capacité de la machine et affecte les coûts.

RATIO D'ASPECT

L'épaisseur maximale de la planche divisée par le plus petit diamètre de perçage sélectionné. L'épaisseur maximale du panneau est l'épaisseur calculée sur le cuivre avant le placage. L'épaisseur supplémentaire causée par le placage, le nivellement de la soudure à l'air chaud ou le masque de soudure n'a aucun impact sur le rapport d'aspect.

RÈGLES POUR ÉVITER LA CLASSE 4 :

Voir la matrice à la page C-19

Capacité de placage de rapport d'aspect

Remarque : cette matrice de rapport d'aspect fournit des directives générales pour établir la capacité de rapport d'aspect. Si l'épaisseur du panneau et la taille de perçage minimale varient considérablement par rapport aux données ci-dessus, veuillez contacter Merix.

Tolérance globale du profil fini

Les dimensions et les tolérances du profil du panneau fini comme spécifié sur le dessin.

RÈGLES POUR ÉVITER LA CLASSE 4 :

La tolérance dimensionnelle globale n'est pas inférieure à +/- 0,004 pouce du trou de référence percé à tout bord de planche profilé. Selon IPC-D-300 : "Un bord de carte doit être situé à partir d'une référence et, le cas échéant, les autres bords doivent être dimensionnés à partir de cette même référence. Lorsque les bords extérieurs des panneaux ont une relation entre eux, ils doivent être dimensionnés à l'aide d'une seule dimension pour maintenir cette relation.

REFERENCE AU BORD

La tolérance bord à bord du panneau ne doit pas être inférieure à +/- 0,008 pouce. Les éléments routés internes tels que les trous doivent avoir des tolérances d'au moins +/- 0,005 pouce sur les bords de l'élément. Si des tolérances plus étroites sont requises, un processus spécial doit être négocié avec nos ingénieurs de fabrication.

CÔTE À CÔTE

DES LIGNES DIRECTRICES

PROFILAGE AXE X/Y

Utilisez la tolérance la plus généreuse permise par le produit pour minimiser le prix de la planche. De plus, n'utilisez qu'une seule taille de fraise. La taille de fraise préférée pour le routage est de 0,125 pouce ou 0,093 pouce de diamètre. Évitez d'utiliser des couteaux plus petits.

Évitez de passer par des éléments métalliques. Le résultat nécessite un ébavurage manuel excessif et peut entraîner des défauts de qualité.

PROCESSUS SPÉCIAL DE PROFIL À TOLÉRANCE ÉTROITE :

Le double routage des caractéristiques internes (trous ou découpes) peut être appliqué dans n'importe quel axe. La tolérance ne doit pas être inférieure à +/-0,004 pouce sur les bords acheminés de l'élément.

Le double acheminement des caractéristiques externes ne peut être effectué que dans un axe de la carte de circuit imprimé en raison de la stabilité du matériau et de l'outillage. La tolérance ne doit pas être inférieure à +/- 0,005 pouce d'un bord caractéristique à l'autre dans l'axe de fraisage double. L'axe opposé a par défaut une tolérance de +/- 0,008.

CÔTE À CÔTE

(Double déroute)

CONTRAINTES

Précision de l'opération de routage et surtout capacité.

Nos tailles de fraise standard produisent les rayons suivants 0,062 pouce, 0,047 pouce et 0,031 pouce = fraise de 0,062 pouce.

Le routage conventionnel des broches nécessite un minimum de deux broches par carte. La taille des broches doit être supérieure à 0,062 pouce et inférieure à 0,251 pouce.

Routage des onglets

La préférence est de configurer les pièces pour le routage des onglets en fonction de l'opération d'outillage. Pour éviter des modifications inutiles au dessin mécanique, il est préférable que le client fournisse uniquement une note indiquant que la pièce doit être expédiée sous forme de panneau, des notes delta indiquant où les onglets ne peuvent pas être localisés. Si l'emplacement des pièces dans le panneau est critique, les dimensions des références des pièces aux trous de positionnement des composants doivent être fournies.

Voici les paramètres utilisés lors de la configuration d'une pièce panélisée routée par onglet :

Localisez les onglets à 0,350 pouce minimum de tous les coins de la planche.

Placez les onglets à 0,350 pouce minimum de tous les coins de la planche.

Placez les languettes à 0,350 pouce minimum des trous de référence ou directement au centre.

Une fraise de 0,125 pouce sera utilisée, à moins que la conception ne l'exige autrement. Tous les chemins de coupe qui ne sont pas entre les planches auront une largeur de 0,125 pouce ; l'espacement préféré entre les planches est de 0,250 pouce, 0,150 minimum.

Placez les onglets à 3,00 +/- 0,50 pouce l'un de l'autre.

Gardez les onglets en ligne droite avec l'axe X - Y si possible.

Là où il y a des trous ou des traces de composants près du bord de la carte, essayez d'éviter de taper dans ces zones pour éviter que les traces ou les parois des trous ne se fracturent.

La largeur de l'onglet est de 0,125 +/- 0,010 pouce.

La dimension de l'emplacement de l'onglet est de +/- 0,025 pouce.

Cotez les onglets au centre de l'onglet sur une grille de 0,025.

Placez les languettes à 0,250 +/- pouce minimum de tout rayon sur le bord extérieur de la planche.

Profilage du tableau marqué

Ce processus place des rainures sur les côtés opposés d'un panneau ou entre des planches, dans le but de dépanéliser en cassant les planches du panneau. Étant donné que les planches peuvent être « butées » les unes contre les autres, plus de planches peuvent être placées sur le panneau‡ réduisant ainsi le coût de la planche.

Directives de conception

Les emplacements des rainures doivent être clairement identifiés sur le dessin, avec la ligne médiane de la fonction de rainure référencée.

L'épaisseur de l'âme (matériau restant entre les rainures opposées) doit être spécifiée. L'épaisseur de bande typique est de 0,008 pouce à 0,014 pouce. L'épaisseur minimale de la toile est de 0,006 pouce. Une épaisseur de bande différente peut être spécifiée dans un panneau, mais pas dans une seule découpe.

L'angle de rainure n'a pas besoin d'être spécifié. Il est fixé à 30 degrés.

La profondeur de la rainure ne doit pas être spécifiée, car elle n'est pas contrôlée (l'épaisseur de l'âme est contrôlée). De plus, le centrage entre le haut et le bas ne doit pas être spécifié.

Pour faciliter la dépanélisation, des rainures allant jusqu'au bord du panneau sont recommandées.

La largeur de rainure pour un panneau typique de 0,062 pouce avec une bande de 0,012 pouce est d'environ 0,020 de large à la surface du panneau. Les caractéristiques de l'image doivent être retirées d'au moins 0,040 pouce du centre de la ligne d'entaille (bord de l'image) pour cette épaisseur de planche et de bande.

L'épaisseur globale de la planche adaptée au marquage est de 0,030 pouce à 0,125 pouce.

Diagrammes des fentes de scie

Tolérances réalisables :

Épaisseur Web +/- 0,002 pouce

Bord à bord +/- 0,005 pouce

Référence au bord +/- 0,008 pouce

CONTRAINTES

Les scores diagonaux ou les scores courbes ne sont pas possibles. Les rainures doivent être parallèles au bord du panneau.

La lame de scie circulaire de 4 pouces de diamètre provoque un dépassement aux extrémités de chaque coupe. Pour une carte typique de 0,062 pouce avec une bande de 0,012 pouce, ce dépassement s'élève à environ 0,3 pouce. La distance entre les lames sur un panneau doit compenser cela, si les lames sont décalées sur le panneau.

En raison des problèmes associés aux tolérances empilées en conjonction avec plusieurs configurations, il n'est pas recommandé d'avoir à la fois le rainurage et le routage de profil sur le même panneau.

À l'exception des bordures de panneau, le rainurage ne doit pas couper le métal.

Pour des exigences particulières, veuillez contacter Merix.

Opérations de finition à la main

FRAISE À BORD MANUELLE

Les cartes peuvent nécessiter un fraisage des bords pour réduire l'épaisseur de la carte de circuit imprimé à une épaisseur et une tolérance spécifiées. Généralement, cela est fait pour permettre à la carte de s'insérer dans un guide de carte une fois assemblée.

Le bord fraisé est généralement une «marche» au bord de la planche. Voir schéma ci-dessous. La profondeur de la marche est variable de 0,010 pouce retiré à 0,032 pouce restant. La largeur de la marche est variable de 0,020 pouce à 0,375 pouce. Les exigences de fraisage doivent être limitées à des coupes simples, c'est-à-dire deux bords droits et des coins simples. La trajectoire de la fraise est limitée à des virages à 90 degrés et les rayons internes sont contrôlés par le diamètre de la fraise (minimum 0,125 pouce et tailles standard courantes). Des géométries autres qu'une marche sont possibles mais doivent être évaluées au cas par cas car le temps de traitement est prohibitif. Le fraisage double face est fortement déconseillé car la précision de l'épaisseur des bords est réduite.

L'épaisseur finie du bord fraisé peut être maintenue à +/- 0,008 pouce pour un bord fraisé d'un seul côté. Pour un bord fraisé double face, l'épaisseur finie peut être maintenue à +/- 0,010 pouce. La largeur de la marche peut être maintenue à +/- 0,010 pouce.

Des goupilles d'outillage internes sont nécessaires. Ces trous d'outillage doivent être internes à la planche finie et doivent être situés aussi près que possible (mais pas réellement dans) la partie de la planche à fraiser. La finition produite par le processus de fraisage est similaire à celle produite par le profilage des bords NC. Aucune fibre de verre fracturée n'est produite.

Bord biseauté

Le biseautage des bords peut être effectué sur le bord extérieur de la planche, un segment en retrait de la planche ou à l'intérieur de la planche. Les couches planes de la couche intérieure doivent être en retrait pour éviter d'exposer le plan lorsque les planches sont biseautées. Les angles et profondeurs suivants peuvent être obtenus avec une épaisseur de panneau suffisante :

20 degrés par 0,070 pouce de profondeur

30 degrés par 0,050 pouce de profondeur

45 degrés par 0,040 pouce de profondeur

Veuillez vous référer au schéma ci-dessous pour les dimensions requises pour les chanfreins réalisés à l'intérieur du plat.

DIAGRAMME DES DIMENSIONS REQUISES POUR LE BISEAU INTERNE

OPTIONS DE PLACAGE

Pour les cartes de circuits imprimés à trous traversants, du cuivre autocatalytique, suivi de cuivre électrolytique, est déposé sur la paroi du trou jusqu'à une épaisseur moyenne de 0,001 pouce. Pendant le processus de galvanoplastie du cuivre, les lignes externes reçoivent en moyenne un placage de cuivre de 0,0013 pouce, en plus de la feuille de cuivre d'origine de 0,5 ou 1 oz déjà présente.

Tous les circuits exposés, selon les spécifications avant ou après le masque de soudure, doivent être protégés par l'une des finitions identifiées ci-dessous.

Nickel - Étain mat

Épaisseur typique : 300 μpouces d'étain sur 200 μpouces de nickel.

Surface soudable

Bonne durée de conservation

Nickel – Or dur

Épaisseur typique : 30 à 50 μpouces d'or (99,7 %) sur 200 μpouces de nickel ou 8 à 12 μpouces d'or (99,7 %) sur 200 μpouces de nickel pour une surface soudable

Excellente résistance à la corrosion

130 à 220 dureté Knoop

Excellente résistance à l'usure, idéale pour les commutateurs rotatifs de surface, les contacts marche-arrêt et les connecteurs de bord

Excellente durée de conservation

Nickel – Or doux

Épaisseur typique : 30 à 50 μpouces d'or (99,9 %) sur 200 μpouces de nickel

Excellente résistance à la corrosion

Dureté inférieure à 90 Knoop

Bon pour les contacts à pression et la liaison par fil d'aluminium ou d'or

Bonne résistance à l'usure

Excellente durée de conservation

Nickel autocatalytique/Or par immersion (99,9 % d'or)

Épaisseur typique : 3 à 8 μpouces d'or sur 180 μpouces de nickel

Excellente résistance à la corrosion

Bon pour le collage de fils d'aluminium

Excellent pour la technologie à pas fin

Excellente soudabilité

Excellente durée de conservation

HASL (eutectique : 63 % étain – 37 % plomb)

Épaisseur de revêtement typique : 30 μinch à 200 μinch, en fonction de la conception.

Excellente soudabilité

Capacité de pas de 0,025 pouce

Capacité d'épaisseur de carte minimale de 0,030 pouce

Bonne durée de conservation

Conservateur de soudabilité organique (OSP) ou anti-ternissement‡

Épaisseur de revêtement typique : 8 μinch à 20 μinch

Excellente soudabilité

Excellente coplanarité de surface et uniformité de la taille des trous

Excellent pour une utilisation dans la technologie à pas fin

Contraste de surface amélioré - capacité de vision d'assemblage

Carte non soumise à des chocs thermiques (comme avec HASL)

Bonne durée de conservation (12 mois)

Placage d'or

OBJECTIF

Communiquer les règles et les lignes directrices pour la conception des zones de contact en or sur les cartes de circuits imprimés à haute densité. En comprenant les contraintes de traitement des processus à double image, le concepteur de cartes de circuits imprimés peut avoir une influence positive sur le prix de la carte.

Placage sélectif ou double image

Ce processus est réservé aux pièces nécessitant des zones dorées internes à la carte. Cela nécessite la main-d'œuvre et les matériaux supplémentaires associés au placage à double image.

Contraintes de conception

L'image de l'étain doit inclure toute la zone plaquée à l'exception de celle appelée à être plaquée or (le placage d'étain ne doit pas chevaucher la zone plaquée or). L'image dorée doit inclure toute la zone désignée pour être plaquée or sur le dessin.

Le chevauchement de l'image d'or dans la zone d'étain est compris entre 0,050 et 0,100 pouce.

Dans la zone à double image, les trous doivent être soutenus par des tampons des deux côtés ayant le même type de placage, soit en étain, soit en or. S'il est nécessaire de plaquer à la fois de l'or et de l'étain dans le même trou, un tampon de séparation doit être fourni dans le film d'étain sur le côté opposé du tampon standard. Si un trou doit être plaqué or, l'exigence minimale d'épaisseur de cuivre dans ce trou doit être supprimée.

Les contacts internes des doigts, lorsqu'ils sont appelés à être plaqués or, doivent inclure toute la zone de contact.

La largeur de trace dans la zone de chevauchement doit être de 0,010 pouce minimum.

L'espacement entre les passages parallèles ou les tampons dans la zone de chevauchement doit être supérieur à 0,015 pouce. Si l'espacement est inférieur à 0,015 pouce, le chevauchement doit être décalé de 0,020 pouce minimum.

Placage de connecteur de bord

Le procédé de fabrication préféré pour le placage à l'or des connecteurs de bord est le placage à languette. Ce processus ne nécessite pas la main-d'œuvre et les matériaux supplémentaires associés au placage à double image.

Contraintes de conception

La longueur maximale de la languette plaquée or est plaquée de 0,8 pouce.

La profondeur maximale de placage est de 2,5 pouces à partir de la ligne de cisaillement (voir schéma à la page suivante).

Une distance minimale de 0,030 pouce entre les plots de contact permet une bonne adhérence du ruban de placage et une ligne bien définie entre la zone plaquée or et la zone revêtue de soudure.

L'anneau annulaire d'un trou traversant doit être au minimum à 0,030 du bord de la zone plaquée or pour éviter les « trous noirs », entraînant des problèmes de soudabilité. Il est préférable de garder les trous aussi loin que possible de la zone du connecteur du bord doré.

Remarque : Le processus de plaque à onglets n'est pas configuré pour le placage à trou traversant. C'est un processus de placage de surface. Le placage or sur nickel de la paroi du trou ne serait pas fiable.

MASQUE DE SOUDURE

Objectif

Communiquer des règles et des directives pour la conception d'illustrations de masque de soudure en fonction du type de masque.

Disponibilité du masque de soudure

Une variété de masques de soudure ont été sélectionnés pour répondre aux besoins de nos clients. Ce qui suit est une description des masques de soudure actuellement disponibles. Le besoin de tolérances plus étroites a conduit à la mise en œuvre de masques de soudure photo-imageables.

Masques de soudure liquides photo-imageables (LPISM)

Enthone DSR 3241 ‡ est appliqué en utilisant le procédé de revêtement par écran d'inondation, tandis que PROBIMER 52M® est appliqué via le procédé de revêtement en rideau. Enthone DSR 3241 a une finition verte semi-mate. Enthone DSR 3241soldermask a une capacité de résolution améliorée, ce qui signifie qu'il peut contenir une fonction plus fine, telle qu'un «barrage» entre les pastilles SMT. Les masques de soudure liquides photo-imageables sont considérés comme des masques de soudure de choix pour la plupart des produits de circuits imprimés en raison de leur haute résolution, de leurs excellentes propriétés électriques et de leur compatibilité avec la technologie de montage en surface.

La «tentation» des trous est disponible via le processus de via-cap dans lequel PC401®, un époxy durci thermiquement, est projeté sur les trous à tenter, après l'application d'un masque de soudure liquide photo-imageable. C'est un avantage pour les applications sous vide après assemblage.

Contraintes de conception du masque de soudure, généralités

Le client doit fournir des fichiers de masques de soudure maîtres, c'est-à-dire que les pastilles de masque de soudure doivent avoir le même diamètre que les pastilles de la couche externe. Les modifications, pour fournir les tailles de tampon de dégagement correctes nécessaires au traitement, sont effectuées dans le cadre du processus d'outillage initial. Ces tailles de pastilles de dégagement n'entraînent aucun empiétement du masque de soudure sur les pastilles.

* Exigence d'acceptation IPC A600 Rev E Classe II et III

Remarque : L'espacement minimum entre la pastille et la piste (B), s'il est inférieur à ce qui est requis, entraînera soit un masque de soudure sur la pastille, soit du métal exposé sur la piste.

Dégagement de trou

Avec Enthone DSR 3241, dans les cas de trous ≤ 0,018 pouce et 0,003 pouce de barrage (voir page suivante), les trous peuvent rester bouchés en raison d'exigences de processus spéciales. Avec un traitement normal, les trous ≤ 0,0135 peuvent rester bouchés.

Adhésion de Soldermask ("Dams") entre les pastilles SMT

Si une petite fonction de masque de soudure est requise entre des pastilles étroitement espacées, deux éléments sont essentiels, l'espacement minimum fourni entre les pastilles et la taille minimale de la fonction de masque de soudure qui peut être reproduite avec succès. Ces dimensions sont les suivantes :

Espacement minimal des patins

0,006 pouce pour Enthone DSR 3241

Taille minimale des fonctionnalités

0,002 pouce pour Enthone DSR 3241

Remarque : Si les pastilles sont plus proches que l'espacement minimum décrit ci-dessus, les zones entre les pastilles doivent être exemptes de masque de soudure, sinon la fiabilité de maintien ne sera pas de 100 %.

La force d'adhérence du masque de soudure sur le placage à l'or dépend du type de masque de soudure, du type d'or et des conditions de traitement de l'utilisateur final. Il est recommandé que le concepteur contacte Merix avant de finaliser la conception.

Tente des trous via avec Soldermask

Via Capping avec Screened Resist

Le bouchage des trous est disponible via le processus Via Cap. Sur les cartes recouvertes d'un masque photo-imageable liquide, les vias peuvent être masqués avec un masque de soudure créant un capuchon en époxy. Les modifications d'illustration nécessaires au traitement sont effectuées dans le cadre de l'outillage initial. Un fichier de conception séparé doit être fourni par le client, qui comprend uniquement les vias qui doivent être bouchés. Le client doit fournir le masque de soudure maître et les fichiers via, c'est-à-dire le masque de soudure et les pastilles de via de la même taille que les pastilles de la couche externe.

Via le plafonnement des contraintes de conception

La taille maximale du trou fini pour le bouchage de traversée est de 0,020 po de diamètre (diamètre de foret préféré de 0,021 po).

Généralement, les vias de non-test sont coiffés sur le côté inférieur de la carte. Le coiffage des deux côtés entraîne des bouchons surélevés ou cassés. Par conséquent, ce n'est pas permis.

Les capuchons de via auront une surface surélevée d'environ 0,0024 pouce +/- 0,002 pouce au-dessus du tampon de cuivre de la couche externe. Cette mesure peut inclure l'épaisseur de la soudure et/ou du masque de soudure permanent.

Merix garantira un minimum de 98 % de trous bouchés, avec des trous ouverts situés au hasard.

Masque de soudure pelable

Le masque de soudure pelable (PSM) est un masque de soudure temporaire qui est appliqué de manière sélective sur une carte de circuit imprimé avant le processus de nivellement de la soudure à l'air chaud (HASL). Son but est de protéger les surfaces plaquées or d'être recouvertes de soudure. Après le processus HASL, le PSM est supprimé manuellement.

Contraintes du masque de soudure pelable

Si le PSM se termine dans les zones de verre nu autour des coussinets (ou d'autres zones non recouvertes d'un masque permanent), il laissera un résidu bleu dans ces zones.

Un maximum de 24 bandes individuelles de PSM est autorisé par panneau. Ceci afin de minimiser le temps nécessaire pour décoller manuellement les bandes PSM du panneau.

Le fichier de masque de soudure permanent doit assurer une couverture minimale de l'interface cuivre/or (voir dessin).

Il est recommandé que le concepteur discute des exigences PSM avec Merix avant de finaliser la conception.

NOMENCLATURE

Taille de la lettre : ≥ 0,006 po de largeur de ligne, ≥ 0,035 po de hauteur.

Couleur : Blanc de préférence ; Jaune, orange et noir également disponible.

La nomenclature sur la soudure (HASL) aura une mauvaise adhérence.

La nomenclature placée sur le cuivre nu avant HASL aura un "halo" de cuivre apparent après HASL

TABLEAUX VIA AVEUGLES ET ENTERRÉS (BBV)

Description générale

Comme les trous traversants dans une carte multicouche conventionnelle, les vias borgnes et/ou enterrés sont des trous qui établissent des connexions entre les couches. Cependant, contrairement à une carte multicouche classique, des vias borgnes et enterrés permettent de connecter des circuits de topographie non plane. Ceci est important, car cela préserve l'espace de la carte de circuit imprimé car cela ne permet de connecter que les couches nécessaires.

Merix utilise la terminologie suivante pour définir différents types d'interconnexion forée :

Un trou traversant via a accès aux deux couches externes.

Un via aveugle ne traverse pas toute la carte et n'a accès qu'à une seule couche externe.

Un via enterré fournit une connexion dans les couches internes, il n'a pas accès aux couches externes.

Exemple de carte BBV à 6 couches

Contraintes de conception BBV

Limitation UL d'un maximum de trois cycles de presse thermique. L'exemple ci-dessus nécessite deux cycles de ce type : premièrement, pour stratifier les couches 1/2 à 3/4 ; deuxièmement, pour stratifier les couches 1/2 et 3/4 à 5/6.

Épaisseur du noyau 0,003 minimum.

Remarque : 0,5 once de cuivre est nécessaire pour les couches BBV. Les couches BBV individuelles recevront 0,0007 pouce de cuivre électrolytique pendant le processus de placage traversant, portant l'épaisseur totale de cuivre à 0,0014 pouce.

Taille minimale du foret 0,0079 avec un rapport d'aspect maximal de 7:1 pour les substrats aveugles/enterrés via.

Remarque : Tous les trous BBV seront bouchés avec de l'époxy lors des cycles de stratification suivants.

La possibilité d'enregistrer les trous percés sur les couches internes est affectée après chaque cycle de stratification.

Anneau annulaire minimum : percé avant le premier cycle de presse - 0,004 pouce de chaque côté

Percé après le premier cycle de presse - 0,004 pouce de chaque côté

Percé après le deuxième cycle de presse - 0,006 pouce de chaque côté

Percé après le troisième cycle de presse - 0,009 pouce de chaque côté

Les recommandations de conception multicouche décrites à la page B11 s'appliquent.

Informations requises sur les dessins :

Le tableau des trous doit répertorier les trous métallisés séparément des trous BBV.

Contactez Merix pour plus d'informations concernant la conception des cartes BBV.IMPÉDANCE CONTRÔLÉE

Impédance caractéristique

L'impédance caractéristique d'une ligne de transmission dépend de la relation entre la largeur du conducteur, l'épaisseur du conducteur, l'épaisseur diélectrique entre le conducteur et les plans de référence de l'alimentation au sol et la constante diélectrique du milieu diélectrique.

Il est recommandé que le concepteur contacte Merix pour discuter des besoins d'impédance pendant la phase de conception initiale. Cela permettra une compréhension mutuelle des exigences et de l'impact des caractéristiques des matériaux, telles que les Dk spécifiques et les processus de fabrication, sur les cibles d'impédance et les tolérances nécessaires.

L'impédance réelle devra peut-être être testée via un petit prototype. Ceci est souvent nécessaire lorsque des tolérances d'impédance serrées sont requises, ou dans le cas de petites largeurs de lignes et épaisseurs diélectriques, plus sensibles aux variations. Une variation de tolérance due aux variations de gravure sera plus importante pour une largeur de ligne de 0,005 pouce que pour une ligne de 0,010 pouce, par exemple.

La largeur de ligne et les épaisseurs diélectriques doivent être documentées comme dimensions de référence uniquement. Cela permettra à Merix de faire de petits ajustements aux deux paramètres afin de correspondre aux objectifs d'impédance.

Remarque : Si une modification de largeur de ligne est nécessaire, elle ne sera effectuée que globalement. C'est-à-dire que toutes les lignes de même largeur seront modifiées sur un calque donné. Aucune modification ne sera apportée sans accord préalable du client.

Pour les calculs d'impédance, il est important de considérer le facteur de gravure, la réduction effective de la largeur de ligne pendant le processus de gravure. (Voir page C8 ). L'exception à cela concerne les cartes avec un rapport d'aspect GE 4,5: 1 ou avec des cartes GE de 0,090 pouce d'épaisseur et un rapport d'aspect de GE 3: 1. Aucun facteur de gravure n'a besoin d'être pris en compte dans ces cas.

La tolérance d'impédance recommandée est de +/- 10 %. Une tolérance moindre est souvent réalisable, en particulier avec des structures Microstrip et Stripline entièrement intégrées. Cette exigence doit être discutée avec Merix pour une orientation appropriée.

Les modifications des paramètres physiques affecteront l'impédance comme suit :

Structures d'impédance

Microruban de surface

La ligne microruban est une structure de ligne de transmission populaire pour les circuits numériques à grande vitesse. L'emplacement du microruban de surface sur la couche externe est soumis à des variables d'impédance potentiellement plus importantes. Cela est dû au dépôt électrolytique de cuivre supplémentaire qu'il reçoit, ce qui entraîne une augmentation des tolérances d'épaisseur et de largeur de ligne.

Pour les lignes microruban qui sont très larges (w ≈ > 1,0 pouce), le εeff deviendra presque égal à εr. Pour les lignes très étroites (w ≤ 0,005 pouce), le εeff sera approximativement la moyenne de εr pour le matériau diélectrique et l'air, c'est-à-dire εeff ≈ 0,5 (εr +1).

Pour les applications Microstrip, la formule suivante fournira une approximation de l'impédance :

où : Impédance caractéristique Zo ; εeff Constante diélectrique effective ; h Épaisseur diélectrique ;

w Largeur de ligne (moyenne) ; t Épaisseur de la ligne (y compris le cuivre plaqué)

Pour les applications critiques, la ligne Microstrip peut être intégrée dans un matériau diélectrique. L'impédance peut être calculée à partir de la formule Surface Microstrip. Ensuite, pour chaque 0,001 pouce sous la surface, soustrayez 1% de l'impédance calculée. Ce facteur de déclassement donne de bons résultats pour l'encastrement jusqu'à environ 0,015 pouce. Un encastrement plus épais a peu d'effet supplémentaire. Structures d'impédance, suite

Stripline

La ligne triplaque est noyée dans un matériau diélectrique et est prise en sandwich entre deux plans de référence. Cette configuration réduit considérablement l'effet de diaphonie. Cette structure est la plus appropriée pour améliorer les tolérances d'impédance.

Pour les applications Stripline, la formule suivante fournira une approximation proche de l'impédance :

où : Z0 Impédance caractéristique ; er Constante diélectrique du matériau ; h épaisseur diélectrique ;

w Largeur de ligne (moyenne) ; t Épaisseur de ligne

Une autre structure couramment spécifiée est la Dual Stripline. Aucune formule n'a été trouvée qui s'adapte avec précision à une large gamme d'épaisseurs de structure. Pour ce type de ligne de transmission, Merix a développé des données empiriques pour la correction. Pour la modélisation d'impédance de ce type et d'autres lignes de transmission complexes à extrémité unique ou différentielle, veuillez contacter Merix.

Modèle de test d'impédance

L'impédance réelle sera mesurée via la méthode TDR (Time Domain Reflectometry).

Des lignes de test appropriées doivent être fournies par le concepteur pour chaque couche avec des exigences d'impédance. Ces lignes doivent mesurer au moins 3,0 pouces de long (idéalement 5,0 pouces) sans réseau dans une autre couche. Ils doivent également être accessibles depuis la couche externe avec un trou de diamètre minimum de 0,030 et se trouver à moins de 0,150 pouce d'un autre trou de même diamètre, établissant une connexion avec le plan de référence.

_________________

Formules selon la norme de conception ANSI/IPC-D-275 pour les cartes imprimées rigides (septembre 1991) Structures d'impédance, suite

En l'absence d'une ligne de test fournie par le client, Merix ajoutera un coupon de test approprié au panneau. Avec un emplacement de panneau et des largeurs de ligne appropriés, il sera étroitement représentatif du tableau réel. Ce coupon servira d'arbitre pour l'acceptation des exigences d'impédance. Le coupon peut être identifié, afin de conserver sa relation avec le panneau, si nécessaire.

Connexion à Réf. Connexion de l'avion au pad

Longueur de ligne 5 pouces

.150

Modèle de test d'impédance

Remarque : pour le modèle de test, Merix sélectionnera la taille de trou appropriée à partir du dessin de la carte de circuit imprimé. Test

Essai

Trois principaux paramètres de test intéressent les clients :

Tension d'essai

La quantité de puissance appliquée au circuit pour le test.

Résistance de continuité

La résistance maximale admissible pour un circuit. Toute résistance supérieure indique un possible circuit ouvert.

Résistance d'isolement

La résistance minimale admissible entre des entités électriques distinctes. Toute résistance inférieure indique un possible court-circuit.

Les réglages testables pour ces paramètres dépendent du système. Le tableau suivant identifie les trois systèmes actuellement disponibles pour les nouvelles conceptions, les plages des paramètres de chaque système et la taille testable maximale pour chaque système.

Remarque : TSR, Test System Resistance, varie de 2,5 à 6,5 ohms. TSR doit être ajouté aux valeurs de résistance de continuité indiquées pour obtenir de véritables plages testables. Par exemple, sur TRACE 948, lorsque TSR est de 5,03 ohms, la véritable plage de test de résistance de continuité est de 8,03 à 605,03 ohms.

Remarque : Il est possible qu'un test indique à la fois un circuit ouvert et un court-circuit entre les mêmes points de test. Lorsque cela se produit, la carte est traitée comme potentiellement défectueuse et vérifiée manuellement.

Une sonde de test volante est disponible pour les commandes totalisant moins de 72 000 points de test. C'est l'équivalent de 12 cartes avec 6000 points de test chacune. Les constructions uniques ou une fois par an seraient candidates à ce test sans appareil. Ce test est soumis à la disponibilité de la planification, car chaque test prend tellement de temps.

PLAGE DE RÉSISTANCE DE TENSION TAILLE TESTABLE

10 – 500v 50 ohms à 100 mégohms 24" & 27"

EXIGENCES DE CONCEPTION POUR LES ESSAIS DE CONTINUITÉ DES DISPOSITIFS À PAS FIN :

Pour faciliter les tests efficaces des dispositifs CMS à pas fin, jusqu'à 0,020 pouce ctc. pitch, quelques règles essentielles doivent être respectées lors de la conception de la planche.

Pas minimum - La distance minimale de centre à centre pour les pads SMD est actuellement fixée à 0,020 pouce.

Longueur minimale du tampon – (Reportez-vous à la figure 1.) La longueur minimale du tampon pour tous les tampons SMD est actuellement fixée à 0,070 pouce.

Disponibilité de l'emplacement de la grille - (Reportez-vous à la figure 2.) Le nombre de points de test, de trous traversants ou de pastilles SMD, dans une zone donnée de la carte, est limité au nombre d'emplacements de la grille de la machine de test dans la même zone donnée. Autrement dit, pour chaque point de test sur une carte, il doit y avoir un emplacement de grille de test unique à moins de 0,200 pouce. Lorsqu'un emplacement de grille unique n'est pas disponible, le point de test ne peut pas être testé. Ce n'est normalement pas un problème, sauf lorsque trop de pastilles SMD sont situées dans une très petite zone.

Figure 1

La figure 1 illustre ce problème en montrant un côté d'un dispositif de pas typique de 0,020 pouce recouvrant une grille de 0,100 pouce d'emplacements de grille de machine d'essai. Pour chaque 0,100 pouce de chaque côté de l'appareil, il y a cinq pastilles SMD, points de test. Pour tester tous les patins, une bande de cinq emplacements de grille de machine de test doit être réservée pour chaque côté d'un quad-pack à pas de 0,020 pouce. Ensuite, les plots pour deux appareils à pas de 0,020 pouce ne peuvent pas être situés à moins de 0,500 pouce, sans aucun autre point de test, par exemple des plots de résistance ou de condensateur, entre les deux. Si les quad-packs sont à moins de 0,500 pouce, ou si d'autres points de test sont placés entre les deux, certains points de test ne peuvent pas être testés. De même, une largeur de bande de quatre emplacements est requise pour chaque côté d'un dispositif à pas de 0,025 pouce. Ensuite, deux appareils de 0,025 pouce ne peuvent pas être situés à moins de 0,400 pouce,

Pour un test à 100 %, il ne peut pas y avoir plus de points de test dans une zone particulière d'une carte qu'il n'y a de points de grille machine dans une zone particulière d'une carte.

Enregistrement carte-fixation – Pour faciliter un bon alignement carte-fixation, il doit y avoir trois trous non plaqués de taille suffisante, de 0,070 pouce à 0,155 pouce de diamètre, positionnés de telle sorte que les lignes reliant les trous forment un triangle. Les empreintes de tous les appareils à pas fin doivent tomber dans ou sur ce triangle. Le raisonnement derrière cela est que le mouvement de la planche sera moins proche du centre de gravité du triangle.

Pour faciliter la génération de netlist en temps opportun, évitez les grandes zones dessinées dans les données gerber, en particulier sur les couches planes. Des pads SMD flashés sur les couches extérieures doivent être utilisés.

Coupon de test de bip

L'utilisation d'un coupon de test de bip dans le but de tester électroniquement l'enregistrement de la couche interne est parfois employée. Les règles de conception suivantes doivent être respectées :

Le diamètre de dégagement doit être dimensionné de manière à tenir compte de la capacité de gravure en fonction du poids du cuivre (once). Le diamètre de dégagement doit être déterminé au pied de l'élément gravé. Le jeu doit être supérieur d'au moins 0,001 pouce au diamètre minimal de la bague annulaire. Cela empêche l'échec du test de bip à la tangence et permet de tenir compte de la tolérance de gravure. Le diamètre de dégagement optimal pour le test de bip ne doit pas être inférieur à 0,013 pouce de plus que le diamètre de forage utilisé pour percer le trou dans l'élément.

Le diamètre de forage optimal utilisé pour percer la fonction de dégagement du coupon doit être compris entre 0,030 et 0,070 pouce.

Spécifiez un seul coupon de test de bip par coin de panneau (4 au total).

Modèle de test de bip

UNDERWRITERS LABORATORIES INC. (UL) MARQUAGE D'APPROBATION

Indices de reconnaissance et d'inflammabilité

La reconnaissance UL signifie que les panneaux de matériaux de base et de conception spécifiés, et fabriqués selon des processus identifiés, ont été étudiés par Underwriters Laboratories Inc. pour le choc thermique, la force de liaison et l'adhérence du placage. Les détails de cette enquête se trouvent dans la norme UL 796, Standard for Printed Wiring Boards.

Classification d'inflammabilité

La classification d'inflammabilité signifie que les panneaux de matériaux de base et de conception spécifiés, fabriqués selon des processus identifiés, ont été étudiés et classés par Underwriters Laboratories Inc., pour l'inflammabilité conformément à UL 94, Standard for Tests for Flammability for Parts in Devices and Appliances.

Directives de conception

Chaque conception doit fournir un espace sur la couche externe pour un marquage reconnu UL tel que décrit dans le répertoire des composants reconnus UL, la carte jaune UL ou le rapport UL. Il est de la responsabilité de Merix de marquer les planches de manière appropriée. Le client doit indiquer l'exigence UL soit dans ses spécifications et normes, soit sur le dessin.

Marquage du code de lot

De nombreux clients exigent que Merix fournisse un code de lot. Notre code de lot se déchiffre comme suit :

DIRECTIVES POUR L'INTERFACE D'OUTILLAGE

La réussite de la transformation des données de conception des circuits imprimés en outils de fabrication dépend de la qualité des données reçues et de la qualité des décisions prises dans leur interprétation. Ce processus est compliqué par une grande variété de styles et de formats de communication de données.

Nous recommandons fortement que la compatibilité du système et l'exhaustivité des ensembles de données soient examinées et testées avant l'outillage de production. L'envoi d'une conception complète de pièce « hors production » via le processus d'outillage réduit la possibilité que la production soit retardée lorsque le temps est critique.

Outre une description des exigences minimales, des conseils plus spécifiques sont proposés concernant les options de données et les préférences sous la forme de classes de capacité d'outillage. Vous trouverez ci-dessous une brève explication de la signification de chacune de ces classes.

CLASSIFICATION DES CAPACITÉS DE L'OUTILLAGE

PRÉFÉRÉ

Données de pièce dont les caractéristiques facilitent un traitement de conception d'outillage plus fluide et de haute qualité. Les ensembles de données de pièce qui entrent dans cette catégorie minimisent le risque de mauvaise communication car ils nécessitent moins d'interprétation humaine, permettent une plus grande automatisation des processus, ont des volumes de données réduits et utilisent des protocoles de communication plus simples.

ACCEPTABLE

Données de pièce dont les caractéristiques sont loin d'être optimales, mais qui sont dans nos capacités normales de conception d'outillage.

FORTEMENT DÉCOURAGÉ

Données de pièce dont les caractéristiques repoussent les limites ou sortent de la plage de notre capacité de conception d'outillage normale. En raison de la demande accrue sur nos ressources et du risque accru d'échec de communication, l'outillage de ces pièces doit être négocié avec votre directeur de compte Merix.

Merix est un ardent défenseur du format de données IPC-D-350 pour l'échange d'informations sur la conception des circuits imprimés. Ce format standard contient toutes les données d'image et CN dans un seul fichier intégré. La structure hautement définie de ce format de données rationalise la communication entre la conception et la fabrication en éliminant le besoin de coordonner plusieurs fichiers et d'interpréter les formats de données spécifiques aux fournisseurs. Pour plus d'informations sur les avantages offerts par IPC-D-350, veuillez contacter votre gestionnaire de compte Merix.

DONNÉES D'IMAGE

Les données d'image sont une description graphique de la pièce utilisée pour créer les photo-outils. Les exigences minimales pour les données d'image d'outillage sont :

Au moins un film d'image fourni pour chaque œuvre d'art.

Une description claire de la fonction de chaque fichier.

La fusion de fichiers image, si nécessaire, doit être clairement décrite.

Si le format Gerber est utilisé, un tableau décrivant clairement les formes et les dimensions des ouvertures, ainsi que leur code D Gerber assorti doit être fourni.

Les ouvertures personnalisées non standard doivent être clairement et complètement décrites. Un grand nombre d'ouvertures client peut nécessiter un supplément d'outillage.

Si le format Gerber est utilisé, les informations de format doivent être fournies. Cela devrait inclure une description du format de coordonnées, du mode de coordonnées (absolu ou incrémental) et de la suppression des zéros.

PRÉFÉRÉ

Format Gerber ou IPC350

Fonction de fichier décrite à la fois dans les données d'image et dans la documentation explicative.

Les coussinets "clignotaient" avec des formes d'ouverture standard plutôt que "peints" avec des lignes.

Les tampons Soldermask ont la même taille que les tampons de la couche externe, ce qui permet de modifier facilement les spécifications de fabrication.

Transfert direct du fichier de table d'ouverture du système de CAO d'origine, permettant la traduction automatique des données d'ouverture.

Code de données ASCII.

ACCEPTABLE

Patins "peints".

Les fichiers image ne sont pas alignés.

Tableau "diaphragme standard" à utiliser pour toutes les pièces. Déviations spécifiques à la pièce communiquées via le bon de commande.

Tableau d'ouverture avec chaque commande qui n'est pas lisible par machine.

Fonction de fichier décrite avec convention de nommage ou documentation explicative.

Code de données EBCDIC

FORTEMENT DÉCOURAGÉ

Données d'image fournies avec le film uniquement.

Données manquantes ou ambiguës.

Tables à ouvertures multiples.

Modification personnalisée des caractéristiques conductrices.

Fichiers très volumineux, généralement causés par une "peinture" inefficace des zones de remplissage de l'image.

Format autre que Gerber ou IPC350.

DONNÉES DE PROFIL

Le programme de profil de routage est créé en interprétant le dessin de fabrication de la pièce. Ce dessin doit décrire clairement et complètement le profil de la pièce en utilisant les pratiques standard de dimensionnement et de tolérance. Il doit également fournir une référence dimensionnelle à au moins un trou percé à l'intérieur de la pièce.

PRÉFÉRÉ

Fichiers de dessin fournis au format HPGL avec une compatibilité entièrement testée avant utilisation.

ACCEPTABLE

Fichiers de dessin fournis au format Gerber, IGES ou DXF (v.11 ou antérieur), entièrement testés avant utilisation.

Dessin de fabrication de papier.

FORTEMENT DÉCOURAGÉ

La compatibilité du traceur n'a pas été entièrement testée avant utilisation.

Dimensionnement incomplet de la pièce.

DONNÉES DE FORAGE

Merix utilise le programme de forage fourni comme fichier maître à partir duquel le programme de forage de production est produit. Les exigences minimales pour les données de forage d'outillage sont :

Au moins un fichier décrivant l'emplacement de tous les trous internes à la pièce.

Un rapport d'atelier de forage doit être fourni qui comprend les informations suivantes pour chaque taille de trou :

Taille du trou fini.

Tolérance de taille de trou fini.

Nombre de trous.

État du placage des trous.

Un dessin des emplacements des trous forés doit être fourni, représentant chaque taille de trou foré avec un symbole ou une lettre unique pour vérifier l'exactitude des données de forage.

PRÉFÉRÉ

Données de forage fournies au format Excellon 2 ou au format IPC350.

L'ordre des trous dans le rapport de l'atelier de forage correspond à l'ordre dans les données de forage.

Les données de forage s'alignent sur les données d'image.

Code de données ASCII.

ACCEPTABLE

Données de forage fournies au format Gerber.

Code EBCDIC ou EIA.

FORTEMENT DÉCOURAGÉ

Bande de papier