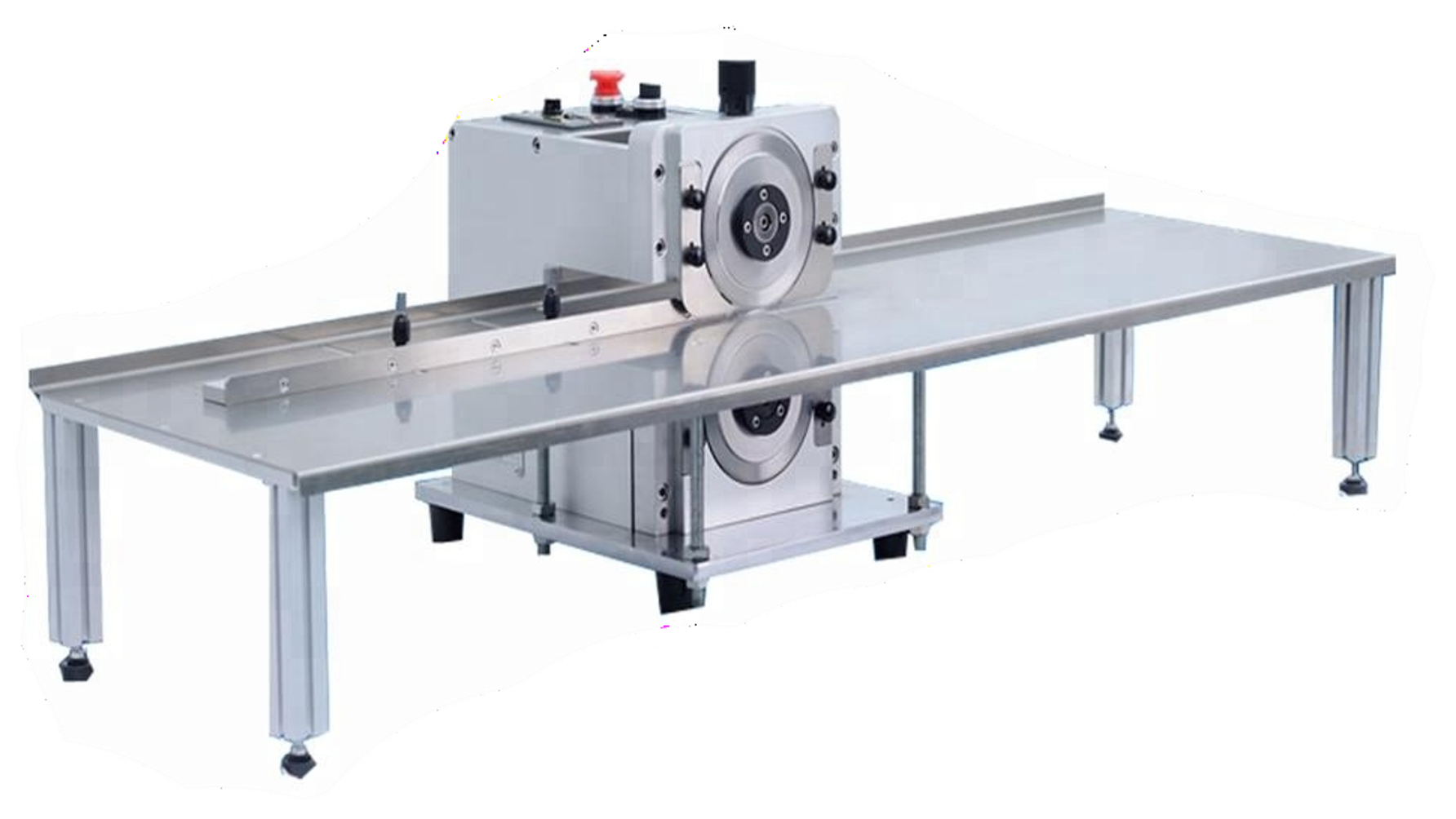

Es ist für alle Arten der Elektronikindustrie geeignet und löst hauptsächlich die schlechte Situation von Produkten, die durch manuelles Abbrechen hergestellt werden.

Merkmale1 , Mit dem oberen/unteren Staubabsorptionsmodus kann ein angemessener Plan an die Anforderungen des Kunden angepasst werden, und der Staubsammeleffekt ist gut. (Ober- und Untervakuum können nicht austauschbar sein).

2, die Grundplatte wird fester im Schnitt fixiert, wodurch Schnittgenauigkeitsfehler vermieden werden, die durch die schlechte Grundpositionierung verursacht werden.

3.The special tool is made. It is easy to fix the products to be cut, so as to ensure the high precision cutting requirements.

4, when cutting the main shaft of the main shaft with antistatic generator constantly blowing gas, reducing high speed spindle cutting to produce static electricity, can avoid the damage caused by static electricity.

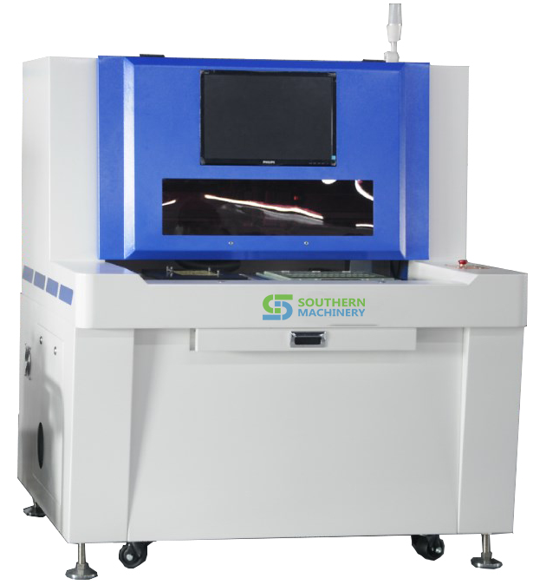

5, use safety door, reduce noise and dust, improve safety. The vacuum cleaner is attached with a vacuum box (according to the capacity cutting demand or dust collection time for maintenance).

6,PCB could be taken off automatically after work is finished, this machine could communicate directly with front machine , such as SMT magazine Loader.

7,PCB would be put on machine for working by professional fixture, to avoid error caused by wrong position.

8,Self-correction on error of PCB installation, make sure it matches request of high accuracy.

9,Static eliminator applicated to clear static generated during high speed shear of main bearing, which is able to avoid damage and dust piled up by static.

10,Safe door for isolation from noise and dust.

11,Touch screen to display, set and control, simple operation.

12,Able to connect with feeding equipment, and divide them onto plate.

13,Professional Automatic Curve PCB Cutter for Stamp PCB

Specifications

| Machine size | L1400mm*W1200mm*H1600mm |

| Shear Speed of X,Y axis | 0-100mm/s,max1000mm/s |

| Drive speed of X,Y,Z axis | X、Y axis at least 700mm/s,Z axis at least 300mm/s, by motor drive servo |

| Accuracy of Repeat | ±0.02mm |

| Work Area | X:350mm,Y1:330mm,Y2:330mmZ:0-50mm |

| PCB Thickness | 0.5-2mm,or specify |

| Shear Ability | capable of shear of straight line, arc, circle, L and U shape |

| Blade wear | Fräswerkzeug durch Intelligenz einstellen |

| Tischfunktion | SingleTable, linker und rechter Tisch arbeiten abwechselnd, zwei Tische können gleichzeitig arbeiten |

| Geschwindigkeit und Abkühlung der Hauptachse | 60.000 U/min und bei kaltem Wind |

| Staubabsaugung und Stromversorgung | Eingebauter Staubsammler, 3,7 kW 380 V Dreiphasenmotor |

| Stromversorgung | 380 V, 50 Hz |

| Druckversorgung | 0,45 MPa |

| Sicherheitsgerät | Sichere Tür oder Induktor anbringen |

| Arbeitsmodus | PCBA offline, PCBA manuell laden und entladen |

| Bedienschnittstelle | Windows7, Online-Programm |

| Visuelles System | CCD Visuelles Ausrichtungssystem |

| Gewicht | Ca. 780 kg |

| Max. PCB-Dicke | 4mm |

| Leistung (inklusive Staubsammler) | 5000 W |

| Maximale Rotationsgeschwindigkeit | 60000 U/min |

| Mahlen | Fräsen durch Linksdrehung, Durchmesser von 0,8–3,0 mm optional |

| Fehleraufzeichnung | Automatischer Speicher bei allen Fehlern |

| Schermengenzählung | Zähler für Schermengen- und Zeiterfassung |

| Lebensverfolgung auf der Hauptachse | Automatische Überprüfung der Lebensdauer der Hauptachse |